業界初、1μl以下の液体を正確に制御 容器の液切れを向上する新技術を開発 新工場でプラズマ受託加工

プラズマ装置を開発販売する株式会社 魁半導体(京都府京都市下京区、代表取締役 田口貢士)は、容器のプラズマ表面加工により、液切れを向上し微量の液体を正確に制御する特殊技術を新たに開発しました。一般的な容器に加工することで液垂れせず、液体の制御精度は約2倍に向上し、 1μl以下の制御も可能になります。撥水素材や撥水コーティング剤による加工に比べて短時間、低コストで、環境負荷も低減します。当社は2023年7月に竣工する当社新工場で本技術の提供を開始する予定で今月からテストマーケティングを実施します。

■プラズマ技術で「液切れ」が飛躍的に向上

調味料やシャンプーなど日用品では容器の注出口から液垂れしたものが乾燥し固まることがあります。研究開発や生産現場においては液垂れによって濃度や成分が変わるため、充填後にふき取り作業が必要になるうえに液体の無駄が出るため、液垂れ防止が課題とされています。

また液切れ精度が低いと、高価な薬品の原液を希釈し少量だけ使用する際、微量の計測が難しいので必要量以上の希釈液を作り、不要分を廃棄する生産現場も存在しています。

液垂れを無くし「液切れ」を向上し、微量の液体を正確に制御することは、液体を扱うあらゆる場面での課題となっています。

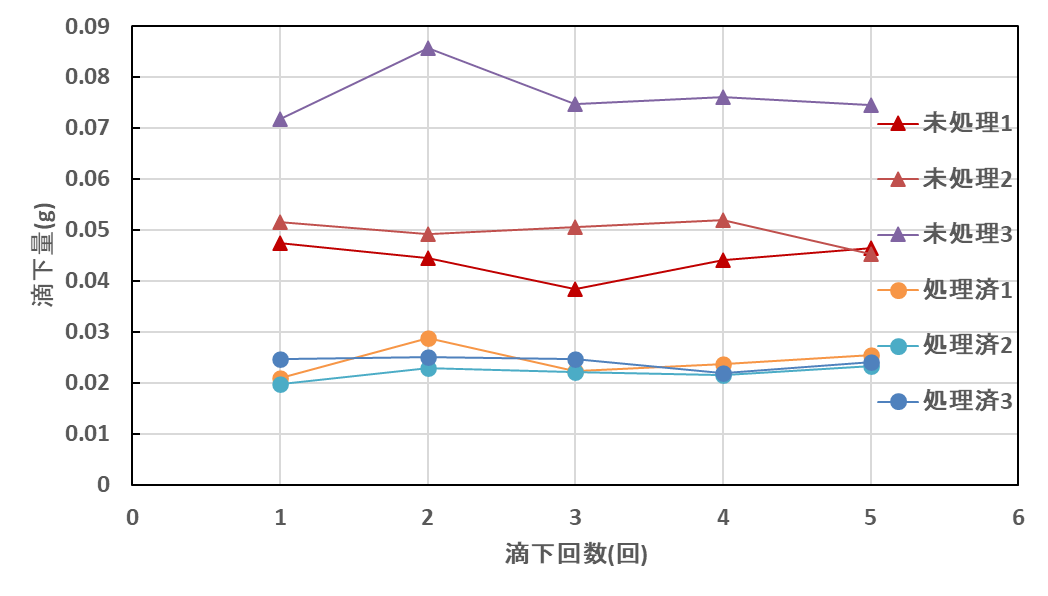

魁半導体は、液体容器の注出口に特殊プラズマ加工を施すことにより、液垂れを無くし「液切れ」が飛躍的に向上する新技術を開発しました。通常の容器にプラズマ処理できるため低コスト短時間での加工が可能、液滴精度は2倍以上、1μl(マイクロリットル)以下も正確に制御できます。

撥水素材より低コストで、撥水コーティング加工よりも工数が少なく廃液処理の必要もありません。

■実験動画

https://www.youtube.com/watch?v=EDm59Ov9Uew

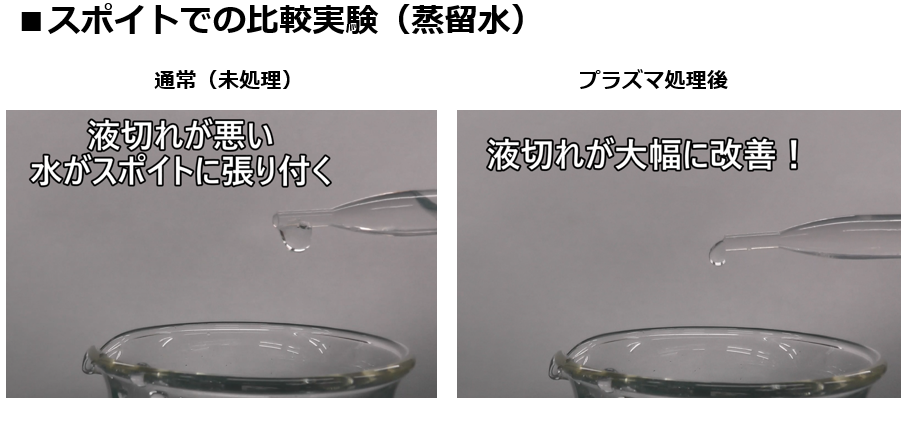

プラズマ処理後のスポイトでは液滴精度が約2倍に向上。

■あらゆる液体の制御精度が向上するプラズマプロセスを確立

当社の「液切れ」技術は今年開発した新技術「PE-MBF法」(※1)を「液切れ」用途に活用したもので、エレクトロニクス業界でも利用されるSAM技術(自己組織化単分子(SAM:Self-Assembled Monolayer)膜)をプラズマで実現したものです。液体の粘度や性質と容器の材質や形状、求める制御精度に応じてプラズマプロセスを開発し、容器表面をプラズマ加工する技術を確立したことにより、あらゆる液体の「液切れ」を改善し、制御精度を向上することができます。

(※1)「PE-MBF法」は「2022年超モノづくり部品大賞―健康福祉・バイオ・医療機器部品賞」受賞。

■薬品・化粧品業界のニーズから研究着手

当社は対象物の表面をプラズマ加工し、親水化・撥水化する装置やプロセス開発を行っています。

プラズマ技術の市場が広がる中、これまでは半導体業界が中心でしたが最近は薬品・化粧品業界からの案件が急増しています。 薬品・化粧品業界では微量を制御するニーズも多く、当社はプラズマ撥水化技術を発展させる研究開発とマーケティングに着手しました。生産現場では作業者が液垂れを拭き取る場合や、余分に希釈した溶液を毎回廃棄せざるを得ない状況があることもわかりました。容器に撥水コーティングを施す場合もありますが、コーティング剤の一部が液体に混ざるなどの課題があります。

当社は、この新技術で様々な液体を正確に制御することで、薬品・化粧品のほかにも多くの場面で液体製品の無駄とコストを削減し、環境負荷の低減にも役立てたいと考えています。現在 大手薬品メーカーで本技術の検証が進められているところですが、来年度に容器のプラズマ加工を受託する方向でプロセス等の詳細を調整段階です。

■半導体生産工程での活用も目指す

半導体業界ではフォトレジストの塗布工程で液状の化学薬剤を使用します。その他の工程においても液体を使用する現場が多くあります。液切れを改善することで化学薬剤のロスを削減することができます。半導体業界ではプラズマ技術を利用する工程も多く、正確な制御が求められるため、当社の「液切れ」技術のニーズは多いと当社は考えています。

▶PDF資料はこちら

▶お問い合わせはこちらから